C&M-5-2012

>

Wer rastet, der rostet – der Pharmamaschinenbau ist gefordert

Wer rastet, der rostet – der Pharmamaschinenbau ist gefordert

Jahrzehntelang war die Wirtschaftlichkeit der Arzneimittelherstellung von untergeordneter Bedeutung. Jetzt scheint das Pendel in die andere Richtung auszuschlagen. Der Pharmaproduktionsstandort Deutschland offenbart in dieser Hinsicht im internationalen Standortwettbewerb Konditionsmängel. Nicht ganz uneigennützig hofft der VDMA auf ein Fitnessprogramm der Branche.

Pharmamaschinenbau braucht Pharmaproduktion!

Es ist eine Binsenweisheit im Sondermaschinenbau: Man entwickelt nicht für den Kunden, sondern mit dem Kunden. Anregungen und Feedback der Anwender sind die Saat für Neuentwicklungen. Begeisterungsfähige und zugleich geduldige Pilotanwender sind Voraussetzung, um Neuentwicklungen zur Marktreife zu bringen. Das geht umso besser, wenn der Pilotanwender um die Ecke sitzt. Es ist daher kein Zufall, dass Deutschland, einst die „Apotheke der Welt”, einen leistungsfähigen Pharmamaschinenbau hervorgebracht hat, der seinerseits weltweit die Spitzenposition einnimmt (s. Kasten). Doch die Pharmawelt hat sich geändert. Die Wachstumszentren haben sich in Richtung der so genannten Pharmerging Markets verschoben und im Zuge der allgemeinen Kostendämpfungsdiskussion scheint die Herstellung von Arzneimitteln für „Big Pharma” aus der Kernkompetenz herauszufallen, zumindest was die Herstellung patentfreier Massenware angeht. Geht dem Pharmaproduktionsstandort Deutschland die Puste aus? Und geht damit dem deutschen Pharmamaschinenbau der „natürliche" Entwicklungspartner verloren?

In guten Jahren Fett angesetzt

Auf den ersten Blick erscheint die Lage hoffnungslos. Indien bietet sich weltweit als Produktionsstandort für Arzneimittel an. Das Argument: Kostenvorteile von 50% gegenüber Produktionsstandorten in Europa (Abb. 1). Doch diese haben noch Luft, was die Produktivität angeht. So konnte ein deutscher Standort für Feststoffprodukte im Zuge einer Restrukturierung seine Herstellstückkosten um mehr als 20% senken und erreichte damit das Niveau der Spitzengruppe einer von McKinsey durchgeführten internationalen Vergleichsstudie. Und das war nach Ansicht des Projektverantwortlichen noch nicht das Ende der Fahnenstange. Bei dem hohen Anteil von Wirk- und Hilfsstoffkosten und einer weltweiten Angleichung der Anforderungen an Arzneimittelsicherheit und Produktionsstätten relativiert sich damit der Unterschied in den Herstellkosten zwischen den Produktionsstandorten. Andere Faktoren schieben sich in den Vordergrund, z.B. Qualitätskontrolle bei Wirk- und Hilfsstoffen, schnelle Reaktionsmöglichkeiten auf Änderungen in der Nachfrage, Verkürzung der Durchlaufzeiten, time to market usw.

Abb.1 Indiens Pharmaindustrie profiliert sich als Kostenführer bei der Lohnherstellung von Arzneimitteln

Quelle: Ernst & Young 2009: Taking wings, coming of age of the Indian pharmaceiurical industry

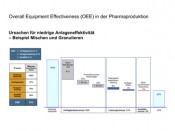

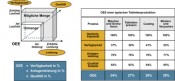

Abb.2 Chronisch niedrige Gesamtanlageneffektivität

Quelle: Tetragon Consulting

Abb.3 Die Verbesserung der Produktivität ist eine Hauptherausforderung der Pharmaindustrie

Quelle: Tetragon Consulting

Von der Konsumgüterindustrie lernen?

Kurz, die ökonomischen Herausforderungen an die Pharmaproduktion unterscheiden sich im Grunde nicht von denen in der Konsumgüterindustrie. Diese hat bekanntlich unter erheblichem Wirtschaftlichkeitsdruck ihre Produktivität und Flexibilität beeindruckend steigern können. Der Maschinenbau hat dabei eine zentrale Rolle gespielt. Warum sollte das der Pharmaindustrie nicht auch gelingen?

Ja, die Pharmaindustrie hat andere Rahmenbedingungen als die Konsumgüterindustrie. Ja, die Erfolgsrezepte der Konsumgüterindustrie lassen sich nicht auf die Pharmaproduktion übertragen. Aber dass der verstärkte wirtschaftliche Druck, wenn man ihm nicht ausweicht, produktive Kräfte freisetzt, davon bin ich überzeugt. Und ich bin genauso davon überzeugt, dass der Weg nicht darin besteht, ausgetretene Pfade schneller zu gehen. Es geht darum, um im Bild zu bleiben, Abkürzungen zu finden. Warum?

Potenzial ist da, aber…

Schauen wir uns einmal die Gesamtanlageneffektivität OEE einer Tablettenproduktion an. Der im Beispiel (Abb. 3) angeführte Wert von 24% ist nicht untypisch für die Branche. Verglichen mit Benchmark-Werten der Konsumgüterindustrie ist dieser Wert unglaublich gering. Vordergründig signalisiert dies ein großes Optimierungspotenzial. Doch schaut man auf die den Maschinen zuzurechnenden Leistungsverluste, die sich auf 11% summieren, wird klar, dass in einer Optimierung der Teilprozesse nicht der Ansatzpunkt für eine deutliche Erhöhung der OEE liegen kann. Es ist die Struktur des Pharmaprozesses, die einer Erhöhung der Gesamtanlageneffektivität im Wege steht: Die Aneinanderreihung einer Vielzahl von räumlich separierten Verfahrensschritten, die mit Batch- und Produktwechsel einhergehenden langen Rüst- und Reinigungszeiten, Engpässe in der Verfügbarkeit benötigter Produktionseinheiten.

… es bedarf neuer Wege, das Potenzial zu heben

Auf der im Juni in Frankfurt durchgeführten ACHEMA waren technische Lösungsansätze zur Verbesserung der Gesamtanlageneffektivität zu sehen. Klassisch ist dabei die verfolgte Zielsetzung, die Maschinen über eine Verkürzung der Rüst- und Reinigungszeiten schneller wieder in die Produktion zu bringen. Wie die Quadratur des Kreises erscheint dagegen die verfolgte Zielsetzung in der Pharmaproduktion, von einer Batchproduktion auf eine (quasi-) kontinuierliche Produktion überzugehen. Doch auch hier sind Fortschritte erkennbar. So wurde die Verblockung mehrerer kontinuierlicher Verfahrensschritte realisiert. Dies ermöglicht deutlich kürzere Durchlaufzeiten. In eine ganz andere Richtung gehen die Überlegungen eines ehemaligen Standortleiters, mit dem ich während der ACHEMA ein längeres Gespräch führte. Seine Vision sind durchstandardisierte Produktionsmodule einschließlich Maschinen, Medienversorgung und technischer Gebäudeausrüstung. Nicht die Verbesserung der Auslastung der Maschinen, sondern die schnelle und flexible Produktionsbereitschaft der Produktionsmodule und damit die verbesserte Nutzung der teuren Gebäudeinfrastruktur sind seine Ziele. Das ist nicht ohne die Zusammenarbeit mit den Maschinenherstellern zu erreichen.

Gemeinsam Neues wagen!

Diese Ansatzpunkte machen Hoffnung, dass sich der Pharmaproduktionsstandort Deutschland auch in Zukunft gegen wachsenden internationalen Wettbewerbsdruck behaupten wird. Der Schlüssel dazu sind Verfahrens- und Prozessinnovationen. Wo sollen diese stattfinden, wenn nicht hier? Die gewachsene Symbiose von Pharmaproduktion und Pharmamaschinenbau bieten beste Voraussetzungen dafür!

Foto: © istockphoto.com| Clerkenwell_Images

Stichwörter:

Arzneimittelherstellung, VDMA, Pharmamaschinenbau, Pharmaproduktion, Sondermaschinenbau, Neuentwicklung, Kostendämpfungsdiskussion, Arzneimittelsicherheit, Qualitätskontrolle, Wirkstoff, Hilfsstoff, Konsumgüterindustrie, Gesamtanlageneffektivität, OEE, ACHEMA, Verfahrensinnovation, Prozessinnovation,

|